Email: admin@yeeshine-tech.com Tel: +86-13712868936

- Alles

- Produktname

- Schlüsselwörter

- Produktmodell

- Produktübersicht

- Produktbeschreibung

- Volltextsuche

Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-05-04 Herkunft:Powered

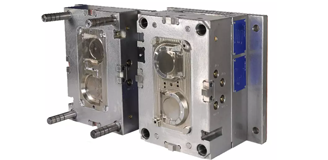

Kunststoffeinspritzform ist eines der am häufigsten verwendeten Herstellungsprozesse zur Herstellung von Kunststoffteilen mit hoher Präzision und Effizienz. Dazu gehören Plastikpellets und injizieren sie in eine Formhöhle, um Teile zu erstellen, die in unzähligen Anwendungen verwendet werden - von Automobilkomponenten bis hin zu medizinischen Geräten und Unterhaltungselektronik.

Während die plastische Injektionsformmaschine selbst für den Prozess von zentraler Bedeutung ist, kann sie nicht effektiv von selbst funktionieren. Unterstützende Geräte, die als Auxiliary -Maschinen bezeichnet werden, spielen eine entscheidende Rolle bei der Gewährleistung der reibungslosen Produktion, der Verbesserung der Produktqualität, der Steigerung der Effizienz und der Verringerung des Abfalls. Diese Hilfsmaschinen erledigen wesentliche Aufgaben wie Materialentrocknung, Temperaturregelung, Automatisierung und Recycling.

Eine Hilfsmaschine im Zusammenhang mit Kunststoffeinspritzform ist jedes Gerät, das die Injektionsformmaschine unterstützt, indem zusätzliche Aufgaben ausgeführt werden, mit denen der Formprozess reibungslos und effizient ausgeführt werden kann. Sie führen nicht die tatsächliche Injektion oder Formung durch, sind jedoch unverzichtbar, um die Qualität und Konsistenz von geformten Teilen sicherzustellen.

In einer typischen Injektionsformanlage ist die Injektionsformmaschine das Herzstück. Hinter den Kulissen arbeiten Hilfsmaschinen jedoch kontinuierlich, um Rohstoffe vorzubereiten, die Temperaturen zu regulieren, die Handhabung zu automatisieren und Abfall zu recyceln. Ohne diese unterstützenden Geräte würde der Injektionsformprozess mit vielen Herausforderungen stehen, einschließlich Produktfehlern, langsamen Produktionsraten und hohen materiellen Abfällen.

Hilfsmaschinen sind in verschiedenen Arten und Größen erhältlich, die jeweils spezifische Herausforderungen im Zusammenhang mit der Konditionierung des Rohstoffmaterials, der Aufrechterhaltung der Schimmelpilz, der Umstellung des Fertigteils und vielem mehr beziehen.

Injection -Formen erfordert eine strenge Kontrolle über mehrere Variablen wie Feuchtigkeitsgehalt aus Kunststoffharz, Schimmelpilztemperatur und Zykluszeitpunkt. Diese Faktoren beeinflussen die Qualität und Konsistenz des Endprodukts erheblich. Wenn beispielsweise die Plastikpellets feucht sind, kann der geschmolzene Kunststoff Blasen oder Hohlräume enthalten. Wenn die Formtemperatur schwankt, können Teile ungleichmäßig verziehen oder schrumpfen.

Hilfsmaschinen sorgen für stabile und optimale Betriebsbedingungen von:

Rohstoffe trocknen, um Feuchtigkeit zu entfernen

Präzise steuern die Schimmelpilztemperatur für einen besseren Durchfluss und Aushärten

Automatisierung der Teilentfernung, um die Geschwindigkeit zu erhöhen und Defekte zu reduzieren

Recycling von Schrottplastik, um Kosten und Umweltauswirkungen zu senken

Durch die Bereitstellung dieser Funktionen verbessern Hilfsmaschinen die Funktionen der Injektionsformmaschinen und ermöglichen es den Herstellern, die anspruchsvollen Qualitätsstandards effizient zu erfüllen.

Viele Kunststoffmaterialien, insbesondere hygroskopische Harze wie Nylon (PA), Polycarbonat (PC) und Acrylonitril -Butadien -Styrol (ABS), neigen dazu, Feuchtigkeit aus der Umwelt zu absorbieren. Die Feuchtigkeit in Plastikpellets ist einer der größten Schuldigen für Defekte während des Injektionsformels.

Wenn feuchte Pellets geschmolzen sind, verwandelt sich die Feuchtigkeit in Dampf, wodurch Blasen, Spreizflecken (silbrige Streifen), verringerte mechanische Festigkeit und kosmetische Defekte auf der Oberfläche der geformten Teile verursacht werden.

Trockenmaschinen oder Entfeuchtungstrockner werden vor dem Formstück Feuchtigkeit aus Harzpellets entfernen. Sie arbeiten normalerweise, indem sie heiße, trockene Luft durch die in einer Trichter- oder Trockenkammer gespeicherten Pellets durchlaufen.

Wie Trockner funktionieren: Das Harz wird in den Trichter geladen, wo beheizte Luft kontinuierlich umkreislauf ist, um die Feuchtigkeit zu verdampfen. Entfeuchtende Trockner umfassen häufig ein Trockenmittelmaterial, das Feuchtigkeit aus der Luft absorbiert und während des Trocknens sehr niedrige Luftfeuchtigkeitsniveaus aufrechterhält.

Wichtigkeit: Die ordnungsgemäße Trocknung kann die Defektraten reduzieren, die Teilfestigkeit und Oberflächenbeschaffung verbessern und die Verarbeitung von feuchtigkeitsempfindlichen Materialien ermöglichen.

Ohne Trockner riskieren die Hersteller die Herstellung von Teilen mit inneren Hohlräumen, Schwachstellen oder sichtbaren Schönheitsfehlern - alle können zu Kundenbeschwerden und verschwendetem Material führen.

Die Temperatur der Form wirkt sich direkt auf das Durchflussverhalten von geschmolzenem Kunststoff und die Geschwindigkeit aus, mit der sie abkühlt und verfestigt. Wenn die Formtemperatur zu niedrig ist, kann sich Kunststoff vorzeitig verfestigen und unvollständige Füllungen oder raue Oberflächen verursachen. Wenn zu hoch, werden die Zykluszeiten länger und Teile können sich nicht ordnungsgemäß verziehen oder schrumpfen.

Schimmelpilztemperaturregler regulieren die Temperatur innerhalb der Form, indem sie eine Heiz- oder Kühlflüssigkeit durch Kanäle zirkulieren, die in die Form eingebettet sind.

Heizeinheiten: Wird beim Start oder für Materialien verwendet, die höhere Schimmelpilztemperaturen benötigen, um gut zu fließen.

Kühleinheiten (Kühler): Entfernen Sie den Herd während des Zyklus den Wärme aus der Form, um die Erstarrung zu beschleunigen und die Zykluszeit zu verkürzen.

Genauige Kontrolle: Moderne Controller halten die Schimmelpilztemperaturen in einem schmalen Bereich auf, um eine konsistente Teilqualität während der gesamten Produktionsläufe zu gewährleisten.

Durch die Aufrechterhaltung einer optimalen und stabilen Schimmelpilztemperatur wird das Verziehen, Schrumpfungen und andere dimensionale Inkonsistenzen minimiert.

Während Kälte eine Untergruppe von Schimmelpilztemperatursteuerungen sind, bieten sie auch andere Kühlfunktionen in der Produktionslinie. Diese Maschinen verwenden Kühlzyklen, um Wasser oder Öl abzukühlen, was dann durch die Form und andere Geräte wie Fassheizungen und Hilfskomponenten zirkuliert wird.

Vorteile: Durch die Bereitstellung einer konsistenten und effizienten Kühlung verbessern die Kälte die Zykluszeit, die dimensionale Stabilität und die Gesamtprozesskontrolle.

Typen: Wasserkühler (am häufigsten) und Ölkühler (für Anwendungen mit höherer Temperatur).

Der effiziente und kontaminationsfreie Transport von rohen Plastikpellets von der Lagerung in die Formmaschine ist von entscheidender Bedeutung. Zu den Hilfsmaschinen der Materialhandhabung gehören:

Vakuumlader: Verwenden Sie Saughütte, um Pellets durch Rohre von der Schüttung zu trocknen zu transportieren.

Förderer: Transportpellets in großen Mengen.

Hopper und Feeder: Speichern und regulieren Sie den Fluss von Harzpellets in die Formmaschine.

Die Automatisierung des Materialhandhabers reduziert die Arbeitskosten und Kontaminationsrisiken und sorgt für eine saubere, kontinuierliche Versorgung mit Harz.

Automatisierte Teilentfernungssysteme erhöhen die Produktionseffizienz erheblich, indem sie nach Abschluss des Zyklus schnell und genau entfernen.

Funktionen: Wählen Sie fertige Teile, legen Sie sie auf Förderer oder Montagelinien, führen Sie sekundäre Operationen wie Trimmen oder Montage aus.

Vorteile: Reduzieren Sie die Zykluszeit, niedrigere Arbeitskosten und verbessern Sie die Sicherheit am Arbeitsplatz, indem Sie die manuelle Handhabung einschränken.

Roboter werden beim Injektionsforming für die Produktion mit hoher Volumen und komplexe Automatisierung immer beliebter.

Granulatoren recyceln Schrottplastik wie Läufer, Ankündigungen und defekten Teile, indem sie sie in wiederverwendbare Granulaten schleifen.

Kosteneinsparungen: Reduziert die Notwendigkeit von jungfräulichem Material.

Umweltvorteil: Fördert Nachhaltigkeit durch Minimierung von Plastikmüll.

Integration: Oft in die Produktionslinie integriert, um Schrott unmittelbar nach dem Formteil zu sammeln.

Hilfsmaschinen sind nicht nur schön zu haben - sie sind für die Optimierung von Plastik -Injektionsleisten unerlässlich. Hier sind die wichtigsten Vorteile, die sie mitbringen:

Defekte wie Blasen, Verziehen, Schrumpfung und Oberflächenunternehmen sind bei Injektionsformungen ohne ordnungsgemäße Kontrolle häufig. Hilfsmaschinen helfen bei der Minimierung dieser Probleme nach:

Trocknen von Rohstoffen zur Beseitigung von feuchtigkeitsbedingten Defekten.

Genau steuern die Schimmelpilztemperaturen für konsistente Fluss und Heilung.

Sicherstellung stabiler Betriebsbedingungen für wiederholbare Qualität.

Das Ergebnis ist eine niedrigere Defektrate und Teile, die genaue Spezifikationen erfüllen.

Die Automatisierung durch Materialhandhabungssysteme und Roboter -Teil rennt den Formzyklus und ermöglicht den Betrieb rund um die Uhr mit weniger Ausfallzeiten.

Schnelle Kühlung über Kühler und Schimmelpilzsteuerungen verkürzen die Zykluszeiten, ohne die Qualität zu beeinträchtigen.

Zusammen führen diese Verbesserungen zu einem höheren Durchsatz und einer kostengünstigeren Fertigung.

Granulatoren recyceln Plastikschrott und reduzieren den Rohstoffverbrauch erheblich.

Effiziente Trocknungs- und Temperaturkontrolle minimieren die Schrottraten aufgrund von Mängel und sparen sowohl Materialkosten als auch Arbeit.

Automatisierung senkt die Arbeitskosten und das menschliche Fehler.

Mit Hilfsmaschinen können Injektionsformanlagen in moderne automatisierte und digitale Fertigungssysteme integriert werden. Die automatisierte Belastung, Temperaturregelung und Roboterhandhabung ermöglichen die Fernüberwachung, die Datenerfassung und die Prozessoptimierung, wodurch der Weg für intelligentere Fabriken ebnet.

Wenn Sie an Kunststoffeinspritzformung beteiligt sind, ist es entscheidend, das Verständnis und Investieren in die richtige Hilfsausrüstung zu verstehen und in die richtige Hilfsgeräte zu investieren. Es wird Ihnen helfen, gemeinsame Herausforderungen für die Fertigungsherstellung zu überwinden, die Produktivität zu verbessern und die hohen Standards zu erfüllen, die Ihre Kunden erwarten.

Führende Hersteller wie Yeeshine Technology CO., Limited, zeigen, wie die Nutzung fortschrittlicher Hilfsmaschinen das Spritzguss aus einem komplexen Prozess in ein glattes, automatisiertes und hocheffizientes Produktionssystem verwandeln kann.

Für alle, die die Produktion von Kunststoffeinspritzform optimieren möchten, sind Hilfsmaschinen nicht optional - sie sind unerlässlich.

Inhalt ist leer!