Email: admin@yeeshine-tech.com Tel: +86-13712868936

- Alles

- Produktname

- Schlüsselwörter

- Produktmodell

- Produktübersicht

- Produktbeschreibung

- Volltextsuche

Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-09-18 Herkunft:Powered

Durch das Vakuumguss können Sie eine leistungsstarke Lösung zum Erstellen von Prototypen und kleinen Produktionsläufen mit bemerkenswerter Präzision erstellen. Dank der schnellen Schimmelpilze und der erschwinglichen Iteration erzielen Sie schnelle Prototypen und kostengünstige Ergebnisse.

Silikonformen bilden sich in Tagen, nicht in Wochen.

Sie können Teile innerhalb von Stunden, Testfunktionalität und schnell in die Produktion wechseln.

Die Yeeshine-Technologie liefert transparente Polyurethanharzprototypen und One-Stop-Service.

| Service | Beschreibung |

|---|---|

| Vakuumguss | Kleine Mini transparente Polyurethanharzteile |

| One-Stop-Service | Von der Teilentwurfsanalyse bis zur Massenproduktion |

| Vertraulichkeit | Unterzeichnete NDA zur Informationssicherheit |

| Effizienter Service | 24/7 Support- und schnelle Reaktionszeiten |

Sie verwenden Vakuumguss, um detaillierte Prototypen und kleine Produktionsläufe mit hoher Genauigkeit zu erstellen. Dieser Vorgang basiert auf einer Master -Form, die normalerweise aus 3D -Druck hergestellt wird, um jede Merkmal Ihres Designs zu erfassen. Dann hängen Sie den Meister in einer Gusskiste auf und gießen flüssige Silikon um ihn herum. Sobald das Silikon ausgeheilt ist, entfernen Sie den Master und lassen einen genauen Hohlraum für Ihre Teile.

Zu den Hauptkomponenten, die an diesem Prozess beteiligt sind, gehören:

Meisterform

Silikonform

Casting Box

Flüssiges Silikon

Sie produzieren Teile, indem Sie Harz in die Silikonform unter Vakuum gießen. Dieser Schritt entfernt Luftblasen und sorgt für ein makelloses Finish. Der Prozess liefert Teile, die dem Endprodukt genau übereinstimmen, was es ideal für das Testen und Validieren macht.

Sie profitieren vom Vakuumguss, wenn Sie Flexibilität, Geschwindigkeit und Qualität in Ihrer Produktentwicklung benötigen. Hersteller wählen diesen Prozess häufig aus mehreren Gründen aus:

Kosteneffizienz: Sie vermeiden hohe Vorabkosten, sodass sie für kleine bis mittelgroße Läufe geeignet sind.

Hochwertige Ergebnisse: Sie erzielen hervorragende Oberflächenoberflächen und enge Toleranzen, die für Prototypen unerlässlich sind.

Material Vielseitigkeit: Sie können aus einer Vielzahl von Harzen auswählen, um verschiedene Eigenschaften nachzuahmen.

Geschwindigkeit: Sie beschleunigen Ihren schnellen Prototyping -Zyklus mit kurzen Turnaround -Zeiten.

Anpassung und Komplexität: Sie erstellen mühelos komplizierte Formen und feine Details.

Tipp: Das Vakuumguss sticht von anderen Methoden ab, da ein Vakuum verwendet wird, um Luftblasen zu beseitigen, was zu Teilen von höherer Qualität führt. Zum Beispiel kann das Centrifugal -Casting mit dieser Detail- oder Konsistenzniveau nicht übereinstimmen, insbesondere für komplexe Designs.

| Aspekt | Vakuumguss | zentrifugal |

|---|---|---|

| Verfahren | Verwendet Vakuum, um Blasen zu entfernen | Stützt sich auf Rotation, kein Vakuum |

| Entwurfsfähigkeit | Verarbeitet komplexe und einfache Formen | Weniger effektiv für komplexe Teile |

| Qualität | Minimale Blasen, hohe Präzision | Porositätsrisiko in detaillierten Komponenten |

| Geschwindigkeit | Etwas langsamer aufgrund des Vakuumschritts | Schneller für große Chargen |

| Ausrüstung | Benötigt Vakuumkammer | Einfacheres Setup |

Sie finden Vakuumguss in Branchen wie Automobil, Medizinprodukte, Luft- und Raumfahrt und Konsumgüter. Dieser Prozess gibt Ihnen das Vertrauen, schnell und effizient vom Konzept zur Produktion zu wechseln.

Sie beginnen mit dem Vakuumgussprozess, indem Sie ein Mastermodell erstellen. Dieses Modell dient als Vorlage für jeden Teil, den Sie produzieren. Sie können aus mehreren Materialien für Ihren Meister auswählen und bieten jeweils einzigartige Vorteile. Mit WAX können Sie feine Details leicht formen. . Plastik gibt Ihnen Haltbarkeit und Vielseitigkeit. Metall bietet Kraft und funktioniert gut für hochwertige Modelle.

| Gussmaterialtyp | Beschreibung |

|---|---|

| Wachs | Wird für die einfache Gestaltung und Detailaufbewahrung verwendet. |

| Plastik | Häufig für seine Haltbarkeit und Vielseitigkeit verwendet. |

| Metall | Ausgewählt für seine Stärke und Eignung für hochwertige Modelle. |

Sie stellen sicher, dass das Master -Modell eine makellose Oberfläche hat. Jede Unvollkommenheit am Master wird auf jeden von Ihnen gegossenen Prototyp übertragen.

Als nächstes erstellen Sie die Silikonform, indem Sie das Mastermodell in flüssigem Silikon umgeben. Das Silikon heilt um den Meister und erfasst jedes Detail. Sie teilen dann die Form auf, um den Master zu entfernen, und lassen Sie einen präzisen Hohlraum. Die Silikonform kann komplexe Formen und feine Texturen reproduzieren.

Die Härte des Silikons beeinflusst die Genauigkeit Ihrer Form. Weichere Silikon kann zu größeren Abweichungen führen . Sie sollten daher experimentieren, um das richtige Gleichgewicht zu finden.

| Silikonhärte | Auswirkungen | auf |

|---|---|---|

| Weicher | Größere Abweichungen | Experimentieren Sie mit leicht weicherem Silikon für das Gleichgewicht |

Sie können jede Silikonform für mehrere Zyklen verwenden, wodurch der Vakuumgussprozess für die Produktion mit niedriger Volumen effizient ist.

Sie bereiten das Harz vor und gießen es in die Silikonform. Das Vakuumgussverfahren verwendet eine Vakuumkammer, um Luftblasen aus dem Harz zu entfernen. Dieser Schritt stellt sicher, dass das Harz jeden Teil der Form auch in komplexen Bereichen füllt. Anschließend heilen Sie das Harz entweder bei Raumtemperatur oder bei sanfter Hitze, um das Teil zu festigen. Dieser Prozess erzeugt Teile, die Ihrem ursprünglichen Prototyp genau übereinstimmen.

Nach der Heilung entfernen Sie das Teil aus der Silikonform. Sie führen mehrere Finishing-Techniken durch, um ein Erscheinungsbild für Produktionsqualität zu erzielen.

| die | Genauigkeit |

|---|---|

| Trimmen und Polieren | Überschüssiges Material wie Blitz oder Ankündigungen ist weggeschnitten. Das Polieren kann durchgeführt werden, um die Oberflächenfinish zu verbessern. |

| Malerei oder Beschichtung | Zusätzliche Abschlussschritte wie das Malen oder das Auftragen von Schutzbeschichtungen werden durchgeführt, um das gewünschte Aussehen und die gewünschte Haltbarkeit zu erzielen. |

| Qualitätsprüfungen | Jeder Teil wird auf Mängel inspiziert, einschließlich Lufttaschen, Verzerrungen oder unvollständiger Füllung. Hochvorbereitete Werkzeuge werden häufig verwendet, um Abmessungen und Toleranzen zu überprüfen. |

Sie untersuchen jeden Teil auf Defekte und überprüfen Dimensionen. Sie können Farbe oder Beschichtungen auftragen, um das Erscheinungsbild des Endprodukts zu entsprechen. Dieser letzte Schritt stellt sicher, dass Ihr Vakuumgussprozess Teile für die Präsentation oder Funktionstests liefert.

Sie erreichen qualitativ hochwertige Teile im Vakuumguss, indem Sie sich auf wesentliche Designelemente konzentrieren. Das richtige Design stellt sicher, dass Ihre funktionalen Prototypen sowohl den visuellen als auch den mechanischen Anforderungen entsprechen. Beginnen Sie zunächst die konsistente Wandstärke aufrechterhalten. Dünne Wände unter 0,75 mm können zu Schwachstellen führen, während zu dicke Abschnitte zu Verzerrungen führen können. Bosse und Rippen sorgen für Kraft, erfordern jedoch eine sorgfältige Größe. Entwurfswinkel helfen Ihnen dabei, Teile ohne Beschädigung aus der Silikonform zu entfernen.

Hier finden Sie eine kurze Referenz für kritische Designparameter:

| Empfehlung | Finishing |

|---|---|

| Wandstärke | Mindestens 0,75-1,0 mm |

| Chefs | Mindesthöhe und Durchmesser von 1,0 mm |

| Boss -Wandstärke | Nicht mehr als 60% der Wandstärke |

| Rippendicke | Nicht mehr als 60% der Wandstärke |

| Rippenhöhe | Nicht mehr als 3x Rippendicke |

| Entwurfswinkel | Mindestens 1 bis 2 Grad |

Tipp: Entwerfen Sie immer mit Porosität und Schrumpfung. Verwenden Sie eine Vakuumkammer, um die gefangene Luft zu entfernen und während des Vorgangs leicht zu schrumpfen.

Sie steuern die Oberflächenfinish und die mechanischen Eigenschaften Ihrer funktionellen Prototypen, indem Sie die richtigen Materialien auswählen. Glatte Oberflächen eignen sich am besten für sichtbare Teile, während strukturierte Oberflächen kleinere Unvollkommenheiten verbergen können. Die materielle Auswahl beeinflusst auch Transparenz, Farbe, Hochglanz und Stärke. Zum Beispiel bieten Sie mit PMMA-ähnliche Harze klare Teile, während gummiähnliche Materialien Flexibilität bieten.

| Technik | Beschreibung |

|---|---|

| Oberflächenbeschaffung | Glatt für Ästhetik, strukturiert, um Fehler zu maskieren |

| Transparenz | Wählen Sie basierend auf der Anwendung klar oder undurchsichtig |

| Farboptionen | Übereinstimmung mit den Marken- oder Produktanforderungen |

| Glanz | Wählen Sie für mattes oder glänzendes Aussehen |

| Stärke | Stellen Sie die Belastungskapazität für funktionelle Prototypen sicher |

| Flexibilität | Benötigt für Teile, die sich biegen oder sich biegen |

| Schlagfestigkeit | Wichtig für schockabsorbierende Komponenten |

| Härte | Bestimmt die Resistenz gegen Oberflächenverformung |

Sie stellen sicher, dass Ihre Vakuumgussprototypen sowohl den visuellen als auch den funktionalen Anforderungen entsprechen, indem Sie die Materialeigenschaften mit Ihrer Anwendung übereinstimmen.

Sie vermeiden kostspielige Fehler, indem Sie gemeinsame Design -Fallstricke bei hohem Präzisionsvakuumguss erkennen. Unangemessene Materialauswahl führt zu einer schlechten Qualität und höheren Kosten. Unangemessenes Schimmelpilzdesign verursacht ungleiche Dicke und schwache Bereiche. Eine falsche Formtemperatur kann zu schlagenden oder unvollständigen Teilen führen. Unsachgemäße Form der Form oder Kühlzeit führt zu Verzerrungen und dimensionalen Instabilität. Nachbearbeitungsblätter scharfe Kanten und einen unvollendeten Look vernachlässigen.

| Entwurf | Aspekt |

|---|---|

| Unangemessene Materialauswahl | Schlechte Qualität, höhere Kosten, nicht erfüllte Anforderungen |

| Unangemessenes Schimmelpilzdesign | Ungleiche Dicke, Schwachstellen, ästhetische Defekte |

| Falsche Einstellung der Formungstemperatur | Schlaff, unvollständige Form, schlechte Definition |

| Unsachgemäße Form der Geschwindigkeit/Kühlzeit | Spannungen, Verzerrungen, dimensionale Instabilität |

| Vernachlässigung der Nachbearbeitungsphase | Schlechte Ausstattung, scharfe Kanten, unfertiges Aussehen |

Hinweis: Sie verbessern die Qualität Ihrer funktionalen Prototypen, indem Sie Ihr Design in jeder Phase überprüfen und Best Practices für schnelle Prototypen befolgen.

Sie finden Vakuumgussanwendungen im Automobilsektor. Mit diesem Prozess können Sie qualitativ hochwertige Vakuumguss-Teile sowohl für Prototypen als auch für funktionelle Komponenten erstellen. Sie können schnell entwickeln und testen Innenräume, Armaturenbrettteile und Unter-Hutkomponenten . Die Fähigkeit, Armaturenbrettfaszien, Instrumentencluster, Mittelkonsolengehäuse und Gearverschiebungsumgebung herzustellen, ermöglicht es Ihnen, Entwürfe vor der Massenproduktion zu validieren. Sie erreichen eine hohe dimensionale Genauigkeit und Oberflächenbeschaffung, was für die Bewertung von Designänderungen und Materialeigenschaften von entscheidender Bedeutung ist. Dieser Ansatz unterstützt schnelles Prototyping und hilft Ihnen, neue Fahrzeuge schneller zu vermarkten.

Innenverkleidungen

Dashboard -Faszien und Instrumentencluster

Center -Konsolengehäuse und Lagerfächer

Türgriffsgüter und Fensterschaltertafeln

Umgebung für Zahnradverschiebungen und Klimakontrollgrenzflächen

Sprechergrill und Lüftungsstoffe

Unter-Hutkomponenten

Vakuumgussanwendungen in der Herstellung von Konsumgütern helfen Ihnen, die Produktentwicklung zu beschleunigen. Sie können funktionelle Prototypen und Kunststoffteile für kleine Batch erstellen, die die Lücke zwischen Prototyping und groß angelegter Produktion schließen. Der Prozess nutzt Silikonform und Urethanguss, wodurch es für verschiedene Produktdesigns anpassbar ist.

| - | Empfehlungseigenschaft |

|---|---|

| Bemerkenswerte Präzision | Erzeugt hoch genaue und detaillierte Prototypen mit ausgezeichneter dimensionaler Stabilität. |

| Verschiedene materielle Optionen | Bietet eine Vielzahl von Materialien für verschiedene Anwendungen und verbessert die Vielseitigkeit des Designs. |

| Kostengünstige Produktion | Reduziert die Kosten im Vergleich zu herkömmlichen Fertigungsmethoden und ist damit ideal für kleine Chargen. |

| Schnelle Turnaround -Zeiten | Ermöglicht schnelle Iterationen und Funktionstests, wodurch der Entwicklungsprozess beschleunigt wird. |

| Vielseitigkeit entwerfen | Ermöglicht komplexe Geometrien und komplizierte Texturen, die verschiedenen Designbedürfnissen entsprechen. |

Sie profitieren von einem schnellen Prototyping und der Fähigkeit, das Vakuumguss schnell zu testen, um sicherzustellen, dass Ihre Produkte den Markt effizient erreichen.

Sie verlassen sich auf Vakuumguss für Prototypen für Luft- und Raumfahrt- und Medizinprodukte, da es eine hohe Produktionsqualität und schnelle Turnaround -Zeiten liefert. Sie können komplexe Geometrien ohne Konstruktionsbeschränkungen erstellen, indem Sie sowohl starre als auch flexible Materialien verwenden. Die Flexibilität von Silikonformen bedeutet, dass Sie keine Draftwinkel benötigen, was den Entwurfsprozess vereinfacht.

Schnelle Turnaround -Zeit für Prototypen

Fähigkeit, komplexe Geometrien zu erzeugen

Flexibilität bei Materialoptionen, einschließlich starre und flexible Materialien

Keine Notwendigkeit für Entwurfswinkel aufgrund von Silikonformflexibilität

Sie finden diesen Prozess ideal, um funktionelle Prototypen und Prototypen für medizinische Geräte schnell und kostengünstig zu erstellen. Sie können Entwürfe schnell itererieren, testen und verfeinern und mit hohen Vorab-Kosten niedrigvolumige Chargen produzieren. Über geformte Teile, die starre und flexible Materialien kombinieren, sind möglich. Biokompatible Polyurethanharze machen das Vakuumguss für medizinische Anwendungen geeignet, einschließlich kundenspezifischer medizinischer Geräte und Testgeräte.

Sie verwenden Vakuumguss, um Industriegerätekomponenten herzustellen, die überlegene Materialeigenschaften und Präzision erfordern. Dieser Prozess reduziert die Porosität und verbessert die mechanischen Eigenschaften, was für Superlegierungen und Hochleistungsteile von entscheidender Bedeutung ist. Sie können komplizierte Designs und enge Toleranzen erreichen, um sicherzustellen, dass Ihre Vakuumgussteile strenge Branchenstandards entsprechen.

Überlegene Materialeigenschaften mit verringerter Porosität

Komplexe Geometrien und enge Toleranzen

Hervorragende Oberflächenfinish, minimieren zusätzliche Finishing

Materialeffizienz durch Steuerung geschmolzener Materialfluss

Sie erhalten zuverlässige, qualitativ hochwertige Komponenten für Industriemaschinen und unterstützen eine breite Palette von Anwendungen von Vakuumguss in anspruchsvollen Umgebungen.

Sie erhalten erhebliche Kosteneffizienz, wenn Sie sich für Vakuumguss für die Produktion mit geringem Volumen entscheiden. Das Verfahren verwendet Silikonformen, die viel weniger als Stahlwerkzeuge kosten, die für die Injektionsleistung erforderlich sind. Sie vermeiden hohe Vorabinvestitionen und bezahlen nur für das, was Sie brauchen. Für kleine Chargen kann das Vakuumguss im Vergleich zu Injektionsformungen 30–60% ersparen. Die CNC -Bearbeitung trägt auch höhere Kosten für komplexe Formen und erzeugt mehr Materialabfälle.

Sie reduzieren die Werkzeugkosten mit Silikonformen.

Sie vermeiden große Investitionen für kleine Läufe.

Sie profitieren von der Kosteneffizienz für Prototypen und Pilotanschläge.

| Typ | Beschreibung | Häufiger | Fehler |

|---|---|---|---|

| Vakuumguss | Niedrig | 1–50 Teile | Hoch |

| Injektionsformung | Hoch | Mehr als 10.000 Teile | Niedrig für kleine Läufe |

| CNC -Bearbeitung | Keiner | 1–10 Teile | Mäßig |

Tipp: Vakuumguss bietet Ihnen die Flexibilität, Entwürfe zu testen, ohne sich auf teure Werkzeuge zu verpflichten.

Sie erleben eine kurze Turnaround mit Vakuumguss. Der Prozess liefert in der Regel Teile in 1–2 Wochen, wodurch Sie Ihren Entwicklungszyklus beschleunigen können. Injection -Formteile erfordert längere Vorlaufzeiten für Werkzeuge, aber sobald die Formen fertig sind, beschleunigt sich die Produktion. Die CNC -Bearbeitung kann schnell Teile produzieren, die Kosten steigen jedoch mit Komplexität.

Das Vakuumguss bietet eine Turnaround von 1–2 Wochen.

Injection -Formteile benötigt mehr Zeit für die Schaffung von Schimmelpilzen.

Die CNC -Bearbeitung ist für einfache Teile schnell.

Sie können in Tagen und nicht von Monaten von Design zum Prototyp wechseln, wenn Sie Vakuumguss verwenden.

Sie entsperren eine größere Designflexibilität beim Vakuumguss. Der Prozess passt sich an komplizierte Geometrien an, sodass Sie mit Leichtigkeit Rippen, Unterbecher und geprägte Logos erstellen können. Sie können Designänderungen schnell und kostengünstig vornehmen, da Silikonformen leicht zu ändern oder zu ersetzen sind. Das Vakuumguss zeichnet sich aus der Herstellung von Prototypen und kleinen Produktionsläufen mit hervorragendem Oberflächenfinish und Details.

Sie erstellen komplexe Formen ohne Einschränkungen.

Sie stellen Designs für jede Iteration günstig an.

Sie erreichen hochwertige Oberflächen für funktionale und visuelle Tests.

Das Vakuum -Casting unterstützt Innovationen, indem Sie mit neuen Ideen experimentieren und Ihre Produkte verfeinern, bevor Sie die Produktion vergrößern.

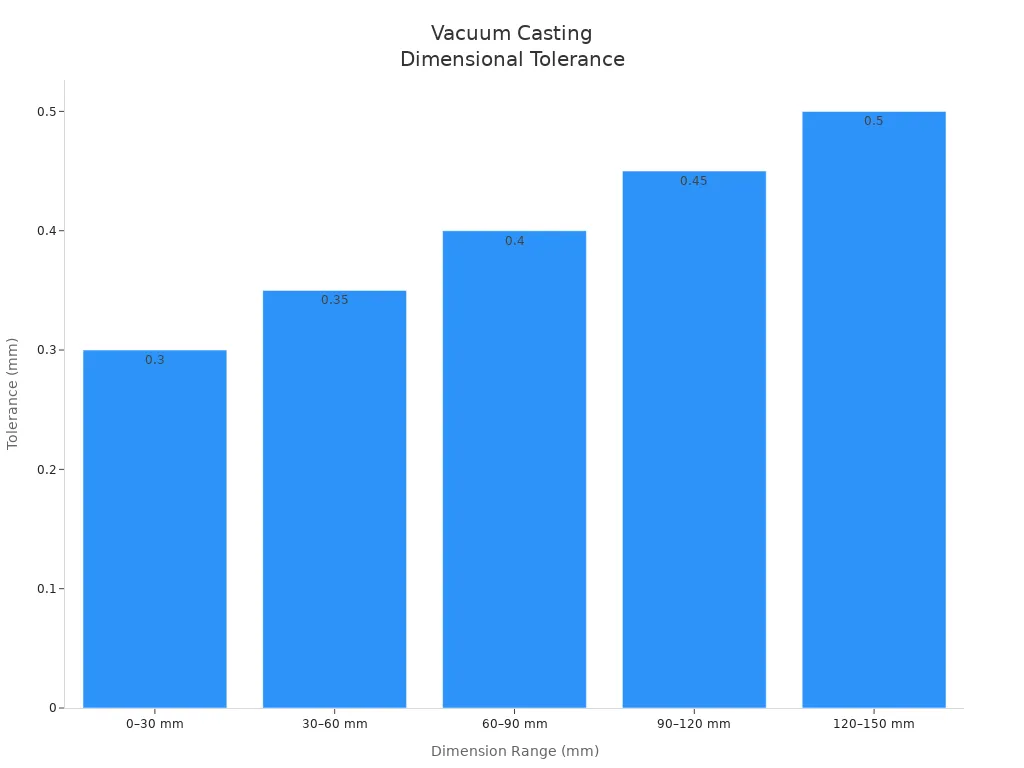

Sie erwarten eine hohe Präzision aus dem Vakuumgussprozess, insbesondere wenn Sie zuverlässige Prototypen oder Klein-Batch-Teile benötigen. Die dimensionale Genauigkeit hat oberste Priorität. Die meisten Projekte erreichen Toleranzen, die die Branchenstandards erfüllen oder übertreffen. Beispielsweise können Sie enge Toleranzen über eine Reihe von Teilgrößen beibehalten:

| auf | die |

|---|---|

| 0–30 | +/- 0,3 |

| 30–60 | +/- 0,35 |

| 60–90 | +/- 0,4 |

| 90–120 | +/- 0,45 |

| 120–150 | +/- 0,5 |

Sie können sehen, wie sich die Toleranz mit der Teilgröße im folgenden Diagramm ändert:

Die Schrumpfraten im Vakuumguss bleiben niedrig, wodurch Sie die Genauigkeit und Anpassung der Dimension aufrechterhalten. Die typische Schrumpfung liegt zwischen 0,15% und 0,30%. Diese niedrige Schrumpfung bedeutet, dass Ihre Teile während der Montage und Tests gut zusammenpassen.

| endgültige | Qualitätsvorteils |

|---|---|

| 0,15% bis 0,30% | Typische Schrumpfraten bei Vakuumguss, die niedriger sind als die Injektionsform, können jedoch die Montage beeinflussen. |

HINWEIS: Berücksichtigen Sie immer die Schrumpfung in Ihrem Design, um sicherzustellen, dass der endgültige Teil Ihren dimensionalen Anforderungen entspricht.

Sie wählen Materialien basierend auf der Leistung, die Sie aus Ihren Teilen benötigen. Das Vakuumguss unterstützt eine Vielzahl von Harzen mit jeweils einzigartigen Eigenschaften. Sie können Materialien auswählen, die hohe Elastizität, Starrheit oder Temperaturfestigkeit bieten. Zum Beispiel können Sie Polycarbonat oder PMMA für Teile verwenden, die höhere Temperaturen standhalten oder einen Schockfestigkeit erfordern. Kautschuk und Polypropylen bieten Flexibilität und Aufprallabsorption. Mit Glas gefüllter Nylon und ABS liefern Festigkeit und dimensionale Stabilität.

| Beschreibung | Methode |

|---|---|

| Gummi | Hohe Elastizität |

| ABS | Hohe Steifheit und Stärke |

| Polypropylen und HDPR | Hohe Elastizität |

| Polyamid und mit Glas gefüllter Nylon | Hohe Starrheit |

| Polycarbonat und PMMA | Schockbeständige, durchscheinende, hochtemperaturbeständige |

Sie sollten immer Ihre materielle Auswahl an die Anforderungen Ihrer Bewerbung entsprechen. Dieser Ansatz stellt sicher, dass Sie in jedem Teil, den Sie erzeugen, das richtige Gleichgewicht zwischen dimensionaler Genauigkeit, Präzision und Haltbarkeit erreichen.

Sie können Ihre Vakuum -Casting -Projekte effizient skalieren, indem Sie nachgewiesene Best Practices befolgen. Wenn Sie Piloten mit hohem Volumen planen, konzentrieren Sie sich darauf, jeden Schritt zu optimieren, um die Qualitäts- und Kontrollkosten aufrechtzuerhalten. Das Vakuumguss eignet sich am besten für niedrige bis mittlere Produktionsvolumina, normalerweise bis zu ein paar hundert Teile. Sie erzielen hervorragende Ergebnisse, wenn Sie diesen Prozess für die Prototyping und die Produktion komplexer Komponenten für die kleine Batch verwenden.

| Typische | Werkzeuge |

|---|---|

| Produktionsvolumen | Verwenden Sie das Vakuumguss für bis zu wenige hundert Teile, um die Effizienz zu maximieren. |

| Prototyping | Nutzen Sie den Prozess für detaillierte Prototypen und kleine Chargen. |

| Vergleich | Wechseln Sie auf Injektionsformungen für höhere Volumina, um die Kosten pro Tag zu senken. |

Sie produzieren hochwertige Prototypen mit Vakuumguss.

Sie verwalten niedrige bis mittelschwere Läufe mit konsistenten Ergebnissen.

Sie verbessern die Effizienz und Kosteneffizienz, indem Sie jeden Prozessschritt verstehen.

Tipp: Planen Sie Ihren Produktionsplan sorgfältig. Sie verlängern die Lebensdauer der Schimmel und reduzieren Ausfallzeiten, indem Sie Formen drehen und Verschleiß überwachen.

Sie verbessern die Qualität Ihrer Vakuumgussprojekte, indem Sie iterative Design- und Feedback -Schleifen verwenden. Dieser Ansatz hilft Ihnen, Prototypen zu verfeinern und Ihre Ziele schneller zu erreichen. Definieren Sie zunächst klare Ziele für Ihren Prototyp, einschließlich Leistung und Funktionalität. Erstellen Sie Ihren ersten Prototyp mit schnellen Prototyping -Methoden. Testen Sie das Teil und sammeln Sie Feedback von Benutzern und Stakeholdern. Analysieren Sie das Feedback, um Verbesserungsbereiche zu identifizieren. Wiederholen Sie den Zyklus, bis Ihr Prototyp alle Anforderungen erfüllt.

Definieren Sie Ziele und Kriterien für Ihren Prototyp.

Entwerfen und erstellen Sie die erste Version mit Rapid Prototyping.

Testen und bewerten Sie den Prototyp mit den Stakeholdern.

Feedback analysieren und das Design verfeinern.

Wiederholen Sie den Zyklus, bis Sie Ihre Ziele erreichen.

Hinweis: Sie beschleunigen die Entwicklung und verbessern die Teilqualität, indem Sie kontinuierliche Verbesserung und Feedback einnehmen.

Sie erhalten erhebliche Vorteile mit Vakuumguss in der gesamten Branche.

Automobil- und Luft- und Raumfahrtsektoren profitieren von schnellem Prototyping und Kosteneinsparungen.

Medizinische und medizinische Felder stützen sich auf präzise, maßgeschneiderte Komponenten.

Konsumgüter und Elektronikhersteller testen die Produkte effizient.

Hersteller von Industriegeräten erstellen langlebige Teile mit kleinem Batch.

Sie sehen Innovationen wie Automatisierungs , -KI-gesteuerte Optimierung und Multi-Materials-Casting. Die Branche bewegt sich zu nachhaltigen Praktiken und schnelleren Produktionszyklen.

| Kosten | |

|---|---|

| Automatisierung | Smart Systems verbessern die Präzision und reduzieren die Zykluszeiten. |

| KI -Integration | KI verbessert die Konsistenz und minimiert Defekte. |

| Multimaterial Casting | Das gleichzeitige Casting nimmt die Vielseitigkeit zu. |

Sie wählen aus einer Vielzahl von Polyurethanharzen, einschließlich ABS-ähnlicher, gummiartiger und transparenter Noten. Mit diesen Materialien können Sie die mechanischen und visuellen Eigenschaften Ihrer endgültigen Produktionsteile entsprechen.

Sie erstellen normalerweise 10 bis 25 Teile aus einer einzelnen Silikonform. Die Lebensdauer des Schimmelpilzes hängt von der Teilkomplexität, der materiellen Auswahl und dem Detailniveau ab, das für Ihre Prototypen erforderlich ist.

Sie erzielen niedrigere Werkzeugkosten und eine schnellere Turnaround mit Vakuumguss gegen Injektionsform. Diese Methode passt zu kleinen Chargen und Prototypen, während die Injektionsformung am besten für die Herstellung von Hochvolumen geeignet ist.

Sie erstellen komplizierte Details und glatte Oberflächen mit Vakuumguss gegen 3D -Druck. Silikonformen erfassen feine Merkmale, und der Prozess beseitigt Schichtlinien, was zu Teilen führt, die den Endprodukten sehr ähneln.

Sie finden Vakuumguss in Automobil, Luft- und Raumfahrt, Medizinprodukten, Unterhaltungselektronik und Industriegeräte. Diese Sektoren stützen sich auf schnelle Prototypen und Small-Batch-Produktion für Tests und Validierung.

Tipp: Wenden Sie sich immer an Ihren Fertigungspartner, um den besten Prozess für Ihre Projektanforderungen auszuwählen.