Email: admin@yeeshine-tech.com Tel: +86-13712868936

- Alles

- Produktname

- Schlüsselwörter

- Produktmodell

- Produktübersicht

- Produktbeschreibung

- Volltextsuche

Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-09-18 Herkunft:Powered

Haben Sie sich jemals gefragt, wie komplexe Teile mit Präzision hergestellt werden? Das Vakuumguss ist ein faszinierender Prozess, der die Herstellung revolutioniert.

In diesem Artikel werden wir die Definition und Wichtigkeit des Vakuumgießens untersuchen. Sie erfahren über seine Geschichte, Anwendungen in verschiedenen Branchen und wie der Prozess Schritt für Schritt funktioniert.

Das Vakuumguss ist ein Herstellungsprozess, mit dem qualitativ hochwertige Teile erstellt werden. Es geht darum, flüssiges Material unter Vakuumdruck in eine Form zu gießen. Diese Methode minimiert Luftblasen und sorgt für eine glatte Finish.

Die Wurzeln des Vakuumgusss können bis ins 20. Jahrhundert zurückgeführt werden. Ursprünglich zum Prototyping verwendet, hat es sich erheblich weiterentwickelt. Im Laufe der Jahre haben die Fortschritte in Materialien und Techniken es in verschiedenen Branchen populär gemacht.

Das Vakuumguss spielt eine entscheidende Rolle in der modernen Fertigung. Hier ist, warum es wichtig ist:

● Prototyping: Es ermöglicht ein schnelles Prototyping und hilft Designer, ihre Ideen schnell zu testen.

● Small-Batch-Produktion: Ideal für kleine Produktionsläufe, sie senkt die Kosten im Vergleich zu herkömmlichen Methoden.

Das Vakuumguss wird in verschiedenen Sektoren häufig verwendet, darunter:

● Automotive: Zum Erstellen von Teilen wie Dashboards und Prototypen.

● Luft- und Raumfahrt: Erzeugen Sie leichte Komponenten, die Präzision erfordern.

● Konsumgüter: In der Herstellung von Artikeln wie elektronischen Häuten und Spielzeug.

Der Vakuumgussprozess kann in mehrere Schritte unterteilt werden:

1. Schimmelpilze: Erstens wird ein Mastermodell hergestellt, typischerweise aus einem haltbaren Material.

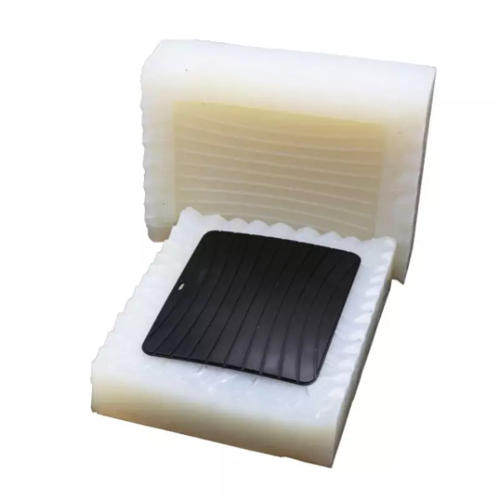

2. Silikonform: Um das Mastermodell entsteht eine Silikonform.

3. Vakuumaufbau: Die Form befindet sich in eine Vakuumkammer, um die Luft zu entfernen.

4. Gießenmaterial: Flüssiges Material wird unter Vakuumdruck in die Form gegossen.

5. Aushärtung: Das Material heilt und bildet den endgültigen Teil.

6. Demolding: Sobald es geheilt ist, wird das Teil aus der Form entfernt.

Jeder Schritt ist entscheidend, um eine hohe Präzision und Qualität im Endprodukt zu erreichen.

Dieser Überblick über das Vakuumguss unterstreicht seine Bedeutung und Vielseitigkeit bei der Herstellung. Es ist ein Prozess, der sich weiterentwickelt und die Zukunft der Produktion prägt.

Das Vakuumguss ist bekannt für seine Fähigkeit, sehr detaillierte Teile zu produzieren. Aber wie erreicht es dieses Präzisionsniveau? Der Schlüssel liegt in der Kombination fortschrittlicher Techniken und hochwertiger Materialien.

● Vakuumumgebung: Durch das Entfernen von Luft aus der Form verhindert sie Blasen und Unvollkommenheiten.

● Silikonformen: Diese Formen können feine Details erfassen und sie ideal für komplizierte Designs machen.

Der Vakuumgussprozess umfasst mehrere kritische Schritte:

1. Mastermodellerstellung: Ein sehr genaues Mastermodell wird aus dauerhaften Materialien hergestellt.

2. Schimmelproduktion: Um das Mastermodell wird eine Silikonform hergestellt. Diese Form hat eine hervorragende Flexibilität und Detailaufnahme.

3. Material Gießen: Flüssiges Harz wird unter Vakuumbedingungen in die Form gegossen, um sicherzustellen, dass es jede Ecke und jede Winne füllt.

4. Härtung: Das Harz härtet und bildet eine präzise Nachbildung des Mastermodells.

Materialien: Zu den allgemeinen Materialien gehören Polyurethan und Silikon, die für ihre Fähigkeit bekannt sind, Details genau zu replizieren.

Beim Vergleich von Vakuumgießen mit anderen Methoden sticht die Präzision auf. Hier ist ein kurzer Blick:

Gussmethode | Präzisionsniveau | Oberflächenbeschaffung | Beste Anwendungsfälle |

Vakuumguss | Hoch | Exzellent | Prototypen, kleine Chargen |

Sandguss | Mäßig | Rough | Große, einfache Teile |

Sterben | Hoch | Gut | Produktion mit hoher Volumen |

Investitionskaste | Sehr hoch | Exzellent | Komplexe, hochpräzise Teile |

Wie gezeigt, bietet das Vakuumguss ein Gleichgewicht zwischen Präzision und Oberflächenqualität, was es ideal für detaillierte Anwendungen macht.

Viele Branchen profitieren von der hohen Präzision des Vakuumgießens. Hier sind einige Beispiele:

● Luft- und Raumfahrtkomponenten: Teile müssen strenge Toleranzen erfüllen, und das Vakuumguss liefert die erforderliche Genauigkeit.

● Medizinprodukte: Gegenstände wie chirurgische Instrumente erfordern Präzision für Sicherheit und Wirksamkeit.

● Unterhaltungselektronik: High-End-Produkte verwenden häufig Vakuum-Kaste-Komponenten für ein elegantes Finish und eine präzise Anpassung.

Diese Beispiele veranschaulichen, wie das Vakuumguss den anspruchsvollen Standards verschiedener Bereiche entspricht und seine außergewöhnlichen Fähigkeiten zeigt.

Das Vakuumguss wird für das hervorragende Oberflächenfinish gefeiert. Also, was macht es so effektiv? Die Kombination aus fortschrittlichen Materialien und akribischen Prozessen spielt eine entscheidende Rolle.

● Vakuumumgebung: Durch die Beseitigung der Luft während der Gießenphase reduziert sie Defekte wie Blasen.

● Schimmelpilzqualität: Hochwertige Silikonformen bieten eine glatte Oberfläche und ermöglichen ein makelloses Endprodukt.

Die Auswahl der Materialien und Techniken ist für die Erreichung hervorragender Oberflächen von entscheidender Bedeutung. Hier ist eine Aufschlüsselung:

1.

2. Gusstechniken: Das Vakuumprozess sorgt dafür, dass das flüssige Harz gleichmäßig fließt und alle Bereiche der Schimmelpilze füllt, ohne Lücken zu hinterlassen.

Schlüsselpunkte:

● Silikonformen sind wiederverwendbar, wodurch sie für mehrere Abgüsse kostengünstig sind.

● Die Vakuumtechnik verbessert die Fähigkeit der Form, hochwertige Oberflächen zu produzieren.

Ein überlegenes Oberflächenfinish sieht mehr als gut aus; Es verbessert auch die Produktfunktionalität. So wie: wie:

● Visuelle Anziehungskraft: Produkte mit hervorragenden Oberflächen sind für Verbraucher oft attraktiver, was die Marktfähigkeit erhöht.

● Leistung: Eine glatte Oberfläche kann die Anpassung und Funktion von Komponenten, insbesondere in mechanischen Anwendungen, verbessern.

Vorteile:

● Eine bessere Ästhetik führt zu einer höheren Kundenzufriedenheit.

● Eine verbesserte Funktionalität kann zu länger anhaltenden Produkten führen.

Viele Branchen verwenden Vakuumguss, um überlegene Oberflächen zu erreichen. Hier sind einige bemerkenswerte Beispiele:

● Unterhaltungselektronik: Geräte wie Smartphones und Tablets profitieren von schlanken, polierten Oberflächen, die ihre Attraktivität verbessern.

● Automobilteile: Komponenten wie Dashboards erfordern sowohl für die Ästhetik als auch für die Reinigung glatte Oberflächen.

● Medizinische Geräte: Gegenstände wie chirurgische Instrumente benötigen reibungslose Oberflächen, um die Sicherheit und einfache Sterilisation zu gewährleisten.

In diesen Beispielen wird hervorgehoben, wie das hervorragende Oberflächenfinish von Vakuumguss stark auf verschiedene Produkte auswirken kann, was sie wünschenswerter und funktionaler macht.

Wenn es um kleine Produktionsläufe geht, scheint das Vakuumguss als kostengünstige Lösung. Aber warum ist das so? Die Antwort liegt in ihrem effizienten Prozess und niedrigeren Gemeinkosten.

● Reduzierte Werkzeugkosten: Im Gegensatz zu herkömmlichen Methoden erfordert das Vakuumguss weniger teure Formen.

● schneller Turnaround: Es ermöglicht schnellere Produktionszeiten und spart sowohl Zeit als auch Geld.

Lassen Sie uns die Kosten aufschlüsseln:

Verfahren | Werkzeugkosten | Produktionsgeschwindigkeit | Ideale Chargengröße |

Vakuumguss | Niedrig | Schnell | Klein bis mittel |

Injektionsformung | Hoch | Mäßig | Groß |

Wie gezeigt, weist das Vakuumguss erheblich niedrigere Werkzeugkosten auf. Dies macht es zu einer klugen Wahl für Projekte, für die keine Massenproduktion erforderlich ist.

Betrachten Sie einige reale Szenarien, in denen das Vakuumguss Geld spart:

1. Prototyping: Ein Tech -Startup benötigte einen Prototyp für ein neues Gerät. Mit Vakuumguss sparen sie im Vergleich zu Injektionsformungen 40% für die Kosten.

2. Kleine Batch -Bestellungen: Ein Unternehmen wollte 100 benutzerdefinierte Teile produzieren. Das Vakuumguss ermöglichte es ihnen, das Projekt zu einem Bruchteil der Kosten traditioneller Methoden abzuschließen.

Wichtiges Mitnehmen: In beiden Fällen erwies sich das Vakuumguss als die wirtschaftlichste Option.

Es gibt bestimmte Situationen, in denen das Vakuumguss der klare Gewinner ist:

● Begrenzte Mengen: Wenn nur wenige Teile benötigt werden, ist das Vakuumguss lebensfähiger.

● Schnelles Prototyping: Es ermöglicht schnelle Anpassungen und Iterationen, ohne die Bank zu brechen.

● Komplexe Konstruktionen: Für komplizierte Konstruktionen, die hohe Details erfordern, übertrifft das Vakuumguss häufig die Injektionsform.

Warum Vacuum Casting wählen?

● Niedrigere Anfangsinvestition.

● Flexibilität bei Designänderungen.

● Schnellere Produktion für kleine Läufe.

Diese Faktoren machen das Vakuumguss zu einer attraktiven Option für Unternehmen, die die Kosten minimieren und gleichzeitig die Qualität aufrechterhalten.

Eine der herausragenden Merkmale des Vakuumgusses ist die materielle Vielseitigkeit. Diese Technik kann eine breite Palette von Materialien aufnehmen, was sie für verschiedene Anwendungen geeignet ist.

● Polyurethan: häufig für seine Flexibilität und Haltbarkeit verwendet.

● Silikon: Ideal zum Erstellen komplizierter Designs aufgrund seiner hervorragenden Detailreproduktion.

Hier ist ein genauerer Blick auf einige beliebte Materialien, die im Vakuumguss verwendet werden:

Material | Eigenschaften | Anwendungen |

Polyurethan | Flexibel, stark und langlebig | Automobilteile, Prototypen |

Silikon | Hohe Details, flexibel | Formen, medizinische Geräte |

Epoxidharze | Starr, hochfest | Industrielle Komponenten |

Thermoplastik | Wiederverwendbar, vielseitig | Verbraucherprodukte, Verpackung |

Diese Materialien ermöglichen eine erhebliche Anpassung an der Grundlage der Projektanforderungen.

Die Möglichkeit, verschiedene Materialien zu verwenden, bietet mehrere Vorteile:

● MEKTIERTE Lösungen: Unterschiedliche Projekte erfordern unterschiedliche Eigenschaften. Vielseitige Materialien bedeuten, dass wir die beste Passform auswählen können.

● Kosteneffizienz: Die Auswahl des richtigen Materials kann zu reduzierten Kosten und einer verbesserten Leistung führen.

● Verbesserte Funktionalität: Bestimmte Materialien können spezifische Vorteile wie Wärmefestigkeit oder Flexibilität bieten.

Innovation ist der Schlüssel zum Vakuumguss. Hier sind einige hochmoderne Materialien, die Wellen machen:

● Bio-basierte Harze: Umweltfreundliche Optionen, die die Auswirkungen auf die Umwelt verringern.

● Leitfähige Kunststoffe: In der Elektronik werden diese Materialien Strom leisten und gleichzeitig die Vorteile von Kunststoff aufrechterhalten.

● Verbundwerkstoffe: Kombinieren verschiedener Materialien für verbesserte Festigkeit und leichte Eigenschaften.

Warum es wichtig ist: Die Verwendung innovativer Materialien öffnet Türen für neue Anwendungen und verbessert vorhandene Produkte.

Die Vielseitigkeit bei Materialien ist einer der vielen Gründe, warum Vakuumguss eine bevorzugte Wahl in den Branchen ist. Es ermöglicht Kreativität und Praktikabilität, die sich für verschiedene Projektanforderungen befasst.

Das Vakuum-Casting ist ein Game-Changer für schnelles Prototyping. Es ermöglicht Designer, schnell qualitativ hochwertige Prototypen zu erstellen, ohne dass langwierige Verzögerungen mit herkömmlichen Methoden verbunden sind.

● Schnelles Schimmelpilz: Formen können in einem Bruchteil der Zeit hergestellt werden.

● Schnelle Turnaround: Von Design zum Prototyp ist der Prozess optimiert.

Hier finden Sie einen Blick auf die typische Zeitleiste für das Vakuumguss im Vergleich zu anderen Methoden:

Verfahren | Vakuumguss | Injektionsformung |

Entwurfsphase | 1 Woche | 2-4 Wochen |

Schimmelkreation | 1-2 Wochen | 4-8 Wochen |

Prototypproduktion | 1 Woche | 1-2 Wochen |

Gesamtzeit | 3-4 Wochen | 7-14 Wochen |

Wie Sie sehen können, verringert das Vakuumguss die Gesamtzeit von Konzept zum Prototyp erheblich.

Lassen Sie uns einige reale Beispiele untersuchen, bei denen das Vakuum-Casting in einem schnellen Prototyping hervorragte:

● Start-up der Elektronik: Sie benötigten einen Prototyp für ein neues Gerät. Mit Vakuumguss gingen sie in nur drei Wochen vom Design zum Prototyp, sodass sie die Finanzierung schnell sichern können.

● Automobilindustrie: Ein Unternehmen benötigte schnelle Tests einer neuen Komponente. Das Vakuumguss ermöglichte es ihnen, in kurzer Zeit mehrere Prototypen zu produzieren, was zu schnelleren Design -Iterationen führte.

Iteratives Design ist für die Verfeinerung von Produkten unerlässlich. Das Vakuumguss unterstützt diesen Prozess auf verschiedene Weise:

● Schnelles Feedback: Designer erhalten schnell Prototypen und ermöglichen sofortige Tests und Anpassungen.

● Kosteneffektive Iterationen: Jede Iteration kann ohne wesentliche Kosten erzeugt werden, was das Experimentieren fördert.

● Flexibilität: Änderungen können einfach vorgenommen werden und sich an neue Erkenntnisse oder Anforderungen anpassen.

Zusammenfassend: Das Vakuumguss beschleunigt den Prototyping -Prozess und macht es zu einem unschätzbaren Werkzeug für Designer und Ingenieure. Seine Geschwindigkeit und Flexibilität bieten einen Wettbewerbsvorteil bei der Produktentwicklung.

Das Vakuumguss ist für seine Effizienz bekannt, insbesondere bei der Reduzierung von Abfällen. Diese Methode ermöglicht eine präzise Kontrolle über die Materialverwendung, was zu weniger Schrott und weniger Nebenprodukten führt.

● Minimales überschüssiges Material: Der Prozess verwendet nur das, was für jede Form erforderlich ist.

● Wiederverwendbarkeit: übrig gebliebene Materialien können in zukünftigen Projekten häufig wiederverwendet werden.

Materialeffizienz ist ein wesentlicher Vorteil des Vakuumgusses. So funktioniert es:

● Genaue Messungen: Genauige Berechnungen stellen sicher, dass die richtige Menge an Material verwendet wird.

● Niedrige Toleranz für Fehler: Die kontrollierte Umgebung verringert die Wahrscheinlichkeit von Defekten und minimiert verschwendete Materialien.

Aspekt | Vakuumguss | Traditionelle Methoden |

Materialverschwendung | Niedrig | Hoch |

Wiederverwendbarkeit von Materialien | Hoch | Niedrig |

Umweltauswirkungen | Minimal | Bedeutsam |

Beim Vergleich von Vakuumgießen mit anderen Produktionsmethoden erscheint seine Nachhaltigkeit durch:

● Injektionsleisten: Erzeugt häufig mehr Abfall aufgrund von überschüssigem Material und Mängel.

● CNC -Bearbeitung: Kann erhebliche Schrott aus Schneidprozessen erzeugen.

Das Vakuumguss ist eine nachhaltigere Option.

Über die materielle Effizienz hinaus umfasst das Vakuumguss verschiedene umweltfreundliche Praktiken:

● Verwendung recycelbarer Materialien: Viele im Vakuumguss verwendete Materialien sind recycelbar, wodurch die Umweltauswirkungen weiter reduziert werden.

● Energieeffizienz: Der Prozess erfordert typischerweise weniger Energie als herkömmliche Methoden und trägt zu geringeren CO2 -Fußabdrücken bei.

Zusammenfassend: Das Vakuumguss ist eine umweltfreundliche Wahl, die Abfall minimiert und nachhaltige Praktiken fördert. Die effiziente Verwendung von Materialien macht es zu einer verantwortungsvollen Option für die moderne Fertigung.

Das Vakuumguss zeichnet sich aus, um komplizierte Formen zu erzeugen. Diese Methode ermöglicht die Erstellung von:

● Dünne Wände: Perfekt für leichte Komponenten.

● Komplizierte Muster: detaillierte Designs, die die Ästhetik verbessern.

● Hohlstrukturen: Nützlich zur Reduzierung des Gewichts bei gleichzeitiger Aufrechterhaltung der Festigkeit.

Hier sind einige Beispiele für komplexe Geometrien, die durch Vakuumguss erreicht werden können:

1. Automobilteile: Komponenten wie Luftansaugkrümmer verfügen über komplexe Kurven und Kanäle.

2. Unterhaltungselektronik: Das Wohnen für Geräte enthält häufig einzigartige Formen für eine bessere Ergonomie.

3. Medizinprodukte: Komplizierte Designs ermöglichen funktionale und benutzerfreundliche Produkte.

Industrie | Beispiel | Komplexitätsniveau |

Automobil | Luftansaugkrümmer | Hoch |

Unterhaltungselektronik | Smartphone -Hüllen | Medium |

Medizinprodukte | Chirurgische Instrumente | Hoch |

Das Erstellen komplexer Geometrien bietet mehrere Vorteile:

● Verbesserte Funktionalität: Komplizierte Designs können die Produktleistung verbessern.

● Ästhetische Anziehungskraft: Einzigartige Formen ziehen Kunden an und fällt auf dem Markt hervor.

● Optimierte Gewichtsverteilung: Komplexe Strukturen können zu einer besseren Balance und der Benutzerfreundlichkeit führen.

Während das Vakuumguss vielseitig ist, gibt es Einschränkungen:

● Formkomplexität: Extrem komplizierte Designs erfordern möglicherweise komplexe Formen, die kostspielig sein können.

● Materialbeschränkungen: Einige Materialien unterstützen möglicherweise keine sehr feinen Details oder scharfe Kanten.

● Produktionszeit: komplexere Formen können die Produktionszeitleiste erweitern.

Zusammenfassend ist das Vakuumguss ein leistungsstarkes Werkzeug zum Erstellen komplexer Geometrien, die erhebliche Vorteile für Design und Funktionalität bietet und gleichzeitig einigen Einschränkungen ausgesetzt ist.

Die Konsistenz ist aus mehreren Gründen von entscheidender Bedeutung:

● Qualitätssicherung: Verbraucher erwarten in jedem Produkt die gleiche Qualität.

● Markenreputation: Konsistente Produkte bauen Vertrauen und Loyalität auf.

● Betriebseffizienz: Reduziert Fehler und Nacharbeiten und spart Zeit und Ressourcen.

Das Vakuumguss ist für seine Zuverlässigkeit bekannt. Hier ist der Grund:

● Kontrollierte Umgebung: Der Vakuumprozess minimiert Variablen, die zu Inkonsistenzen führen können.

● Präzisionstechnik: Jede Form wird mit hoher Genauigkeit hergestellt, um einheitliche Ergebnisse zu gewährleisten.

Faktor | Auswirkungen auf die Konsistenz |

Umweltkontrolle | Reduziert Defekte |

Materialqualität | Sorgt für Einheitlichkeit |

Prozessrepetition | Behält die Standardisierung bei |

Die Reproduzierbarkeit ist ein Kennzeichen des Vakuumgießens. Es erreicht dies durch:

● Standardisierte Prozesse: Jeder Schritt folgt den strengen Richtlinien, um einheitliche Ausgaben zu gewährleisten.

● Stapelüberwachung: Regelmäßige Überprüfungen während der Produktion tragen dazu bei, die Qualität über verschiedene Chargen hinweg aufrechtzuerhalten.

Die Qualitätskontrolle ist ein wesentlicher Bestandteil des Vakuumgießens. Hier sind einige wichtige Maßnahmen:

● Regelmäßige Inspektionen: Jede Stapel unterliegt gründliche Inspektionen für Mängel.

● Testproben: Zufällige Proben werden getestet, um Konsistenz und Qualität zu überprüfen.

● Feedback -Schleifen: Praktiken für kontinuierliche Verbesserung helfen dabei, Probleme schnell zu identifizieren und zu beheben.

Im Wesentlichen zeichnet sich das Vakuumguss für seine Konsistenz und Reproduzierbarkeit auf und macht es zu einer zuverlässigen Wahl für Hersteller, die hochwertige Produkte abzielen.

Das Vakuumguss ist für seine kurzen Vorlaufzeiten bekannt. Mehrere Faktoren tragen zu dieser Effizienz bei:

● Schnelles Prototyping: Die schnelle Erstellung von Schimmel beschleunigt die Anfangsphasen.

● Effizienter Materialverbrauch: Minimaler Abfall bedeutet weniger Zeit für die Reinigung und Nacharbeit.

● optimierte Prozesse: Die Methode umfasst weniger Schritte im Vergleich zur herkömmlichen Fertigung.

Faktor | Auswirkungen auf die Vorlaufzeit |

Prototyping -Geschwindigkeit | Beschleunigter Projektstart |

Reduzierter Abfall | Spart Zeit in der Produktion |

Prozesseffizienz | Verkürzt die Gesamtzeitleiste |

Hier ist eine typische Zeitleiste für Vakuum -Casting -Projekte:

1. Bestätigungsbestätigung: 1-2 Tage

2. Schimmelkreation: 3-5 Tage

3.. Casting-Produktion: 2-4 Tage

4. Qualitätskontrolle: 1-2 Tage

5. Liefervorbereitung: 1 Tag

Dies bedeutet, dass Projekte häufig in nur ein bis zwei Wochen von der Bestellung bis zur Lieferung abgeschlossen werden können.

In Branchen wie Automobil, Luft- und Raumfahrt und Unterhaltungselektronik sind die Vorlaufzeiten von entscheidender Bedeutung. Hier ist der Grund:

● Marktnachfrage: Schneller Turnaround entspricht den Kundenerwartungen.

● Wettbewerbsvorteil: Eine schnellere Lieferung kann eine Marke von ihren Konkurrenten unterscheiden.

● Anpassungsfähigkeit: Mit kurzen Vorlaufzeiten können Unternehmen schnell auf Marktänderungen reagieren.

Viele erfolgreiche Projekte unterstreichen die Geschwindigkeit des Vakuumgastes. Hier sind einige Beispiele:

● Automobilkomponenten: Teile, die innerhalb einer Woche für dringende Reparaturen geliefert werden.

● Verbraucherprodukte: Prototypen, die in fünf Tagen für Produkteinführungen entwickelt wurden.

● Medizinprodukte: Kritische Geräte, die in weniger als zwei Wochen hergestellt werden, um die regulatorischen Fristen einzuhalten.

Mit seiner Fähigkeit, schnell zu liefern, erweist sich das Vakuum-Casting in schnelllebigen Branchen als unschätzbarem Wert.

Das Vakuum -Casting ist eine fantastische Wahl für die Anpassung. So funktioniert es:

● Flexible Schimmelpilzdesign: Formen können auf bestimmte Kundenanforderungen zugeschnitten werden.

● Materialvielfalt: Eine breite Palette von Materialien ermöglicht einzigartige Eigenschaften in jedem Projekt.

● Einstellbare Abmessungen: Produkte können zu genauen Spezifikationen hergestellt werden, wobei verschiedene Anforderungen gerecht werden.

Anpassungsaspekt | Nutzen |

Schimmeldesign | Maßgeschneiderte Formen und Größen |

Materialauswahl | Einzigartige Eigenschaften |

Dimensionsanpassungen | Perfekte Passform für Anwendungen |

Die Schönheit am Vakuumgießen liegt in seiner Fähigkeit, maßgeschneiderte Lösungen zu erstellen. Kunden suchen häufig nach bestimmten Merkmalen, und Vakuum -Casting liefert:

● Einzigartige Designs: Benutzerdefinierte Formen und Ästhetik für das Branding.

● Funktionale Modifikationen: Anpassungen zur Verbesserung der Benutzerfreundlichkeit oder Leistung.

● Schnelles Prototyping: Schnelle Iterationen ermöglichen es Kunden, ihre Designs effizient zu verfeinern.

Hier sind einige bemerkenswerte Projekte, die die Anpassungskraft zeigen:

1. Benutzerdefinierte Kfz -Teile: Ein Hersteller benötigte spezifische Motorkomponenten, die perfekt passen. Das Vakuumguss lieferte die genauen Abmessungen und Materialeigenschaften.

2. Bespoke Electronics -Gehäuse: Ein Technologieunternehmen wollte einzigartige Häuschen für ihre Geräte. Sie erhielten benutzerdefinierte Designs, die ihren Branding- und Funktionsbedürfnissen entsprachen.

3.. Prototypen für Medizinprodukte: Ein Startup im Gesundheitswesen erforderte Prototypen für ein neues Gerät. Durch das Vakuumguss konnte sie schnell maßgeschneiderte Modelle zum Testen erstellen.

Kunden schwärmen von den Anpassungsoptionen, die durch Vakuum -Casting verfügbar sind. Hier sind einige Testimonials:

● Automotive -Kunde: 'Die benutzerdefinierten Teile passen perfekt, und die Turnaround war beeindruckend! Vakuum -Casting ermöglichte es uns, schnell innovativ zu sein. '

● Tech Company: 'Wir haben es geliebt, wie wir die Designs optimieren konnten, bis sie genau richtig waren. Die Flexibilität war ein Game-Changer. '

● Startup im Gesundheitswesen: 'Dank des Vakuumgastes hatten wir unsere Prototypen in kürzester Zeit bereit. Es hat uns geholfen, schneller auf den Markt zu kommen. '

Mit seinen umfangreichen Anpassungsoptionen sticht das Vakuumguss als vielseitige Lösung für verschiedene Branchen aus.

Das Vakuumguss bietet den Herstellern zahlreiche Vorteile.

Zu den wichtigsten Vorteilen gehören kurze Vorlaufzeiten, Anpassungsoptionen und qualitativ hochwertige Ergebnisse.

Diese Funktionen machen es zu einer ausgezeichneten Wahl für verschiedene Branchen.

Betrachten Sie das Vakuum -Casting für Ihr nächstes Projekt.

Für Angebote oder weitere Informationen können Sie uns gerne kontaktieren !

A: Das Vakuumguss verwendet ein Vakuum, um Luftblasen zu beseitigen, was zu einer höheren Qualität und Präzision im Vergleich zum herkömmlichen Gießen führt.

A: Der Vorgang dauert in der Regel ein bis zwei Wochen von der Bestellung bis zur Lieferung, abhängig von der Komplexität.

A: Branchen wie Automobil-, Luft- und Raumfahrt-, Elektronik- und Medizinprodukte profitieren erheblich vom Vakuumguss.

A: Während das Vakuumguss ideal für kleine bis mittlere Läufe ist, kann es für eine größere Produktion mit Einschränkungen angepasst werden.

A: Zu den Einschränkungen gehören die Haltbarkeit der Schimmelpilze und die maximale Größe von Teilen, die erzeugt werden können.

A: Betrachten Sie die beabsichtigte Verwendung des Produkts, die erforderlichen Eigenschaften und die Kompatibilität mit dem Gussprozess, um das entsprechende Material auszuwählen.