Email: admin@yeeshine-tech.com Tel: +86-13712868936

- Alles

- Produktname

- Schlüsselwörter

- Produktmodell

- Produktübersicht

- Produktbeschreibung

- Volltextsuche

Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-05-07 Herkunft:Powered

Polyvinylchlorid, allgemein bekannt als PVC, ist eine der am häufigsten verwendeten Kunststoffmaterialien weltweit, insbesondere bei der Sanitär-, Bau- und Elektrokalkenindustrie. PVC -Ausstattung wie Ellbogen, T -Shirts, Kupplungen und Adapter sind wesentliche Komponenten in Rohrleitungssystemen, Verbindungsrohre und Regiefluss.

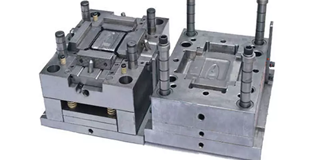

Injection -Formteile von PVC -Anpassungen erfordert eine sorgfältige Berücksichtigung der einzigartigen Eigenschaften des Materials. PVC ist ein thermoplastisches Polymer mit ausgezeichneter chemischer Resistenz, mechanischer Stärke und Haltbarkeit, stellt aber auch spezifische Herausforderungen während des Formens dar. Der Prozess beinhaltet das Schmelzen von PVC -Pellets und das Injektieren des geschmolzenen Kunststoffs in einen Formhöhlen, der wie die Anpassung geformt ist.

Durch die Erzeugung hochwertiger PVC-Anpassungen durch Injektionsformbedarf sorgt die richtige Art der Injektionsformmaschine, die mit spezifischen Merkmalen ausgestattet ist, um die Merkmale von PVC zu bewältigen. Das Verständnis dieser maschinellen Anforderungen ist für Hersteller von entscheidender Bedeutung, die dauerhafte, fehlerfreie PVC-Anpassungen effizient liefern.

PVC hat einige charakteristische physikalische und chemische Merkmale, die sich auf die Art und Weise auswirken, wie es sich während des Injektionsforms verhält. Um PVC -Anpassungen erfolgreich zu formen, muss die Injektionsformmaschine spezifische Fähigkeiten haben, insbesondere in Bezug auf Korrosionsbeständigkeit, Temperaturregelung und Entlüftung.

PVC enthält Chlor, das beim Erhitzen korrosives Wasserstoffchloridgas freisetzen kann. Dieses korrosive Gas kann den Fass, die Schraube und andere Komponenten der Injektionsformmaschine beschädigen, wenn sie nicht aus korrosionsresistenten Materialien hergestellt werden.

Material aus Fass und Schraube: Für PVC -Injektionsleisten werden Maschinen mit Fässer und Schrauben aus Edelstahl oder speziell beschichtetem Stahl bevorzugt. Diese Materialien widerstehen Korrosion und verlängern die Lebensdauer von Maschinenteilen.

Schutzbeschichtungen: Einige Maschinen haben Wolframkarbid oder Chrombeschichtung an Schrauben und Fässern, um den korrosiven Effekten von PVC zu widerstehen.

Regelmäßige Wartung: Aufgrund der korrosiven Art von PVC müssen Maschinen für PVC gereinigt und häufig aufrechterhalten werden, um Schäden zu vermeiden und die Produktqualität zu gewährleisten.

Die Temperaturregelung ist bei PVC -Injektionsformung von entscheidender Bedeutung. PVC ist empfindlich gegenüber Überhitzung, was zu Verschlechterung, Verfärbung und Verlust mechanischer Eigenschaften führen kann.

Präzise Temperaturregulation: Injektionsformmaschinen für PVC benötigen fortgeschrittene Temperaturregelungssysteme, die die Fass und Schimmelpilztemperaturen innerhalb eines schmalen Bereichs aufrechterhalten, normalerweise zwischen 160 ° C und 210 ° C.

Effizienz des Kühlsystems: Effiziente Kühlsysteme verhindern, dass Schimmel und Lauf während des Einspritzzyklus eine Überhitzung überhitzen, um eine konsistente Qualität zu gewährleisten.

Temperaturzonierung: Mehrere Temperaturzonen entlang des Laufs ermöglichen eine allmähliche Erwärmung von PVC -Pellets, reduzieren den thermischen Schock und verhindern vor vorzeitiger Verschlechterung.

Während des Schmelzprozesses müssen eingeklemmte Gase und Flüchtling ordnungsgemäß entlüftet werden, um Defekte wie Blasen, Hohlräume oder Verbrennungszeichen zu vermeiden.

Maschinenentlüftung: PVC -Injektionsformmaschinen müssen über ausgezeichnete Entlüftungssysteme verfügen, um Wasserstoffchloridgas und andere flüchtige, die während des Erhitzens erzeugten Flüchtlinge entfernen.

Schimmelpilzlüftung: Zusätzlich zur Maschinenentlüftung müssen die Schimmelpilze gut gestaltete Entlüftungskanäle haben, damit gefangene Luft und Gase während der Injektion entweichen können.

Neben Korrosionswiderstand, Temperaturkontrolle und Entlüftung beeinflussen mehrere kritische Maschinenkonfigurationen die Qualität und Effizienz der PVC -Anpassungsproduktion. Diese Konfigurationen stellen sicher, dass die Maschine die spezifischen Anforderungen des PVC -Injektionsformels erfüllen kann.

Die Klemmkraft einer Injektionsformmaschine ist der Druck, der zum Schluss der Form während der Injektion verwendet wird. PVC -Anschlüsse können in Größe und Dicke variieren und die erforderliche Klemmkraft beeinflussen.

Richtige Klemmkraft: Die Maschine muss über eine genügend Klemmkraft verfügen, um während der Injektion eine Schimmeltrennung und -blinken (überschüssiger Plastikleckage) zu verhindern. Für kleine bis mittlere PVC -Ausstattung sind Maschinen mit Klemmkräften im Bereich von 100 bis 300 Tonnen häufig.

Einstellbarkeit: Die Fähigkeit zur Einstellung der Klemmkraft entsprechend der Teilgröße und der Formkomplexität ist wichtig, um die Zykluszeiten zu optimieren und den Verschleiß an Schimmelpilzen zu reduzieren.

Ausgewogene Kraftverteilung: Maschinen mit gleichmäßigem Klemmdruck sorgen für ein gleichmäßiges Hohlraumfüllung und reduzieren Defekte wie Verzerrungen oder unvollständige Füllung.

Das Design der Injektionsschraube ist für das Schmelzen, Mischen und das effiziente PVC -Material von entscheidender Bedeutung.

Das Verhältnis von Schraubenlänge zu Durchmesser (L/D): Eine längere Schraube (L/D-Verhältnis von 20: 1 bis 24: 1) bietet besseres Plastizisieren und Mischen von PVC-Pellets, um eine gleichmäßige Schmelztemperatur und -viskosität zu gewährleisten.

Schraubenprofil: Schrauben, die mit spezifischen Kompressions- und Messzonen für PVC ausgestattet sind, verbessern die Schmelzeffizienz ohne Überhitzung.

Korrosionsbeständige Schraubenmaterialien: Wie bereits erwähnt, müssen die Schrauben korrosionsbeständig und peastisch sein, um der PVC-Verarbeitung standzuhalten.

Barriereschrauben: Einige Maschinen verwenden Barrierschrauben, um geschmolzene PVC von festen Pellets zu trennen, wodurch das Risiko eines Abbaus verringert wird.

Kühlung ist wichtig, um die PVC -Anpassung schnell zu festigen und die Genauigkeit der Dimension aufrechtzuerhalten.

Wasserkühlkanäle: Formen, die für PVC-Anschlüsse verwendet werden, müssen gut gestaltete Wasserkühlkanäle haben, um nach der Injektion schnell den Wärme zu entfernen.

Kühler und Schimmelpilztemperatursteuerungen: Injektionsformmaschinen, die mit Kaltkühler ausgestattet sind, behalten eine konsistente Schimmelpilztemperatur und verbessern die Zykluszeit und die Teilqualität.

Ausgewogene Abkühlung: Eine gleichmäßige Kühlung verhindert Warpage, Schrumpfung und innere Belastungen in PVC -Anpassungen.

PVC -Anpassungen erfordern häufig eine präzise Kontrolle der Einspritzgeschwindigkeit und Druck, um Defekte wie kurze Aufnahmen oder Blitz zu vermeiden.

Variable Einspritzgeschwindigkeit: Maschinen mit einstellbarer Einspritzgeschwindigkeit können komplexe PVC -Anschlüsse mit dünnen Wänden oder detaillierten Merkmalen aufnehmen.

Drucksensoren: Die Echtzeit-Drucküberwachung hilft dabei, konsistente Injektionsparameter aufrechtzuerhalten und die Form von Formteilen frühzeitig erkennen.

Mehrstufige Injektion: Einige Maschinen bieten eine mehrstufige Injektionskontrolle, um Füll- und Verpackungsphasen zu optimieren.

Um die PVC -Anpassungsproduktion weiter zu verbessern, sind einige Injektionsformmaschinen mit besonderen Funktionen ausgestattet, die auf die PVC -Verarbeitung zugeschnitten sind.

PVC -Pellets müssen häufig vor dem Injektionsformtrocknen trocknen, um Feuchtigkeit zu entfernen und Mängel zu verhindern. Maschinen, die in Trichterlader und Trocknungssysteme integriert sind, sorgen für eine kontinuierliche Versorgung mit trockenem Harz.

Automatische Systeme wie Roboterarme für Teilentfernung, Förderbänder und Seheinspektionssysteme verbessern die Effizienz und Qualitätskontrolle bei der PVC -Anpassungsproduktion.

Fortgeschrittene Injektionsformmaschinen verwenden Servomotoren und energiesparende Hydrauliksysteme, wodurch die Betriebskosten gesenkt werden und gleichzeitig eine präzise Kontrolle aufrechterhalten werden.

Mehrere Hersteller sind auf Injektionsformmaschinen spezialisiert, die für die PVC -Anpassungsproduktion geeignet sind. Diese Maschinen teilen die oben beschriebenen wichtigsten Funktionen und sind so konzipiert, dass sie den Anforderungen der PVC -Verarbeitung entsprechen.

Herkömmliche hydraulische Maschinen werden aufgrund ihrer hohen Klemmkraft und stabiler Druckregelung häufig für PVC -Injektionsleisten verwendet. Moderne hydraulische Maschinen enthalten häufig energiesparende Merkmale.

Elektrische Maschinen bieten hohe Präzision, schnellere Zykluszeiten und saubererer Betrieb. Ihre überlegene Temperaturkontrolle und -genauigkeit machen sie gut geeignet für komplexe PVC-Anschlüsse, die enge Toleranzen erfordern.

Hybridmaschinen kombinieren Hydraulikleistung mit elektrischen Servomotoren, um Energieeffizienz, Geschwindigkeit und Präzision auszugleichen. Sie werden für die PVC -Anpassungsproduktion immer beliebter.

Match -Klemmkraft zur Teilgröße: Vermeiden Sie unterdurchschnittliche oder überwältigte Maschinen; Wählen Sie die Klemmkraft basierend auf der Größe und Komplexität der PVC -Anpassung.

Korrosionsbeständigkeit sicherstellen: Wählen Sie Maschinen mit korrosionsbeständigen Fässern und Schrauben, um vorzeitige Verschleiß zu vermeiden.

Priorisieren Sie die Temperaturregelung: Suchen Sie nach Maschinen mit fortschrittlichen Mehrzonenheizungen und Schimmelpilzsteuerungen.

Überprüfen Sie die Entlüftungsfunktionen: Stellen Sie sicher, dass sowohl die Maschine als auch die Formen eine angemessene Entlüftung bieten, um Mängel zu vermeiden.

Berücksichtigen Sie den Automatisierungsbedarf: Faktor, ob Roboter -Teil -Handhabung oder Trocknungsintegration erforderlich ist.

Bewertung der Energieeffizienz: Moderne Servo- oder Hybridmaschinen können langfristige Kosten senken.

Das Erstellen hochwertiger PVC-Anpassungen durch Kunststoffeinspritzform erfordert eine spezialisierte Maschine mit korrosionsbeständigen Komponenten, präziser Temperaturkontrolle und effektiver Entlüftung. Wichtige Merkmale wie optimiertes Schraubendesign, ordnungsgemäße Klemmkraft und effiziente Kühlsysteme sind unerlässlich, um konsistente, fehlerfreie Ergebnisse zu gewährleisten.

Wenn Sie in zuverlässige Geräte für die PVC -Anpassungsproduktion investieren möchten, bietet Yeeshine Technology CO. Fortgeschrittene Injektionsformmaschinen, die speziell für PVC -Anwendungen entwickelt wurden. Mit jahrelanger Fachwissen und einem starken Fokus auf Präzision und Effizienz kann Yeeshine Ihnen helfen, eine überlegene Produktqualität und Produktionsleistung zu erzielen.

Um mehr zu erfahren oder eine maßgeschneiderte Lösung anzufordern, besuchen Sie die Website von Yeeshine oder wenden Sie sich noch heute an ihr Team.

Inhalt ist leer!